مقدمة:

تخيل معي أنك قمت بعمل تصميم في غاية الروعة لمنتج ما ثم ذهبت بالتصميم إلى الورشة الخاصة بمصنعك لتقوم بتنفيذ التصميم لتفاجأ بأن الفني يخبرك بأن هذا التصميم لا يمكن تنفيذه بالإمكانيات المتواجدة في الورشة وأنه من الأفضل تعديل بعض أجزائه لتكون قابله للتنفيذ باستخدام الماكينات التقليدية المتواجدة في الورشة, ولكنك تصر على تنفيذ التصميم وتذهب به لأماكن متخصصة به إمكانيات عالية لتقوم بتنفيذ التصميم باستخدام احدث الماكينات, وبعد ذلك تأتي المرحلة التي تقوم فيها بتجميع التصميم لتصاب بالصدمة عندما تجد عدم تجانس وعدم قابلية بعض الأجزاء للتجميع معا, فتضطر للتخلي عن بعض الأجزاء وبالتالي بعض وظائف التصميم لتسطيع تجميع باقي الأجزاء معا.

وأخيراً حصلت التي التصميم وإن لم يكن بكامل وظائفه وكفاءته، واستمر الحال والتصميم يعمل وبعد فترة حدث به عطل وتم استدعاء أحد مختصين الصيانة فلم يجد مكان مناسب يقوم من خلاله بالوصول لمكان العطل فلا توجد فتحات مناسبة يستطيع من خلالها تغيير الأجزاء التالفة أو حتى الوصول إليها، فاضطر إلى فك التصميم كله ليستطيع إلى الأجزاء التالفة واستبدالها مما كلف الشركة مبالغ مضاعفة نتيجة تعقيد عملية الصيانة ونتيجة توقف الإنتاج من تلك الآلة لفترة طويلة.

لذا وجب على مهندس التصميم دراسة اعتبارات التصنيع والتجميع والصيانة لتجنب حدوث المأساة السابقة.

الهدف من دراسة اعتبارات التصنيع والتجميع:

- تقليل وقت وتكلفة الإنتاج.

- زيادة جودة المنتجات.

- تقليل عدد الأجزاء التي يتكون منها التصميم مع احتفاظه بنفس كفاءته

- سهولة تصنيع وتجميع المنتج وإمكانية صيانته

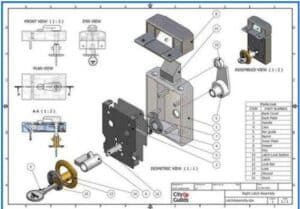

اعتبارات التصنيع والتجميع:

يرمز لاعتبارات التصنيع ب DFM اختصاراً ل Design for manufacturing

ويرمز لاعتبارات التجميع ب DFA اختصاراً ل Design for assembly

اعتبارات التصنيع والتجميع كثيرة ومتشعبة وتختلف من مجال لآخر ومن منتج لآخر، فعلى سبيل المثال اعتبارات التصنيع في سباكة المعادن تختلف عن اعتبارات التصنيع في الحدادة لذلك سنتعرض هنا لبعض الملاحظات العامة في اعتبارات التصنيع والتجميع ثم سنتطرق بعد لبعض المجالات ذات الأهمية الكبيرة في تصنيع المنتجات:

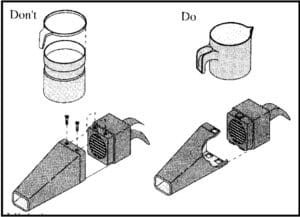

- Minimize part count by incorporating multiple functions into single parts

تقليل عدد أجزاء التصميم من خلال جعل بعض أجزائه تقوم بأكثر من وظيفة

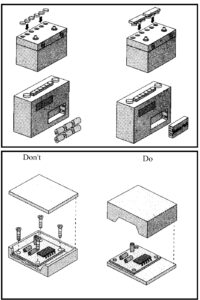

2 Modularize multiple parts into single sub-assemblies.

جعل الأجزاء المتشابهة في تجميعة واحدة لسهولة تركيبها واستبدالها

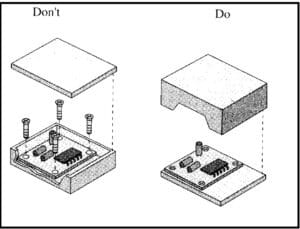

- Design to allow assembly in open spaces, not confined spaces

جعل الأجزاء التي تحتاج لتركيب وفك في مكان سهل الوصول إليه

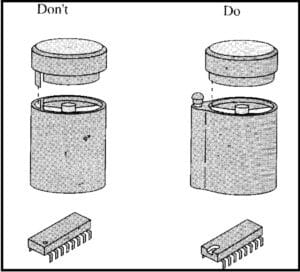

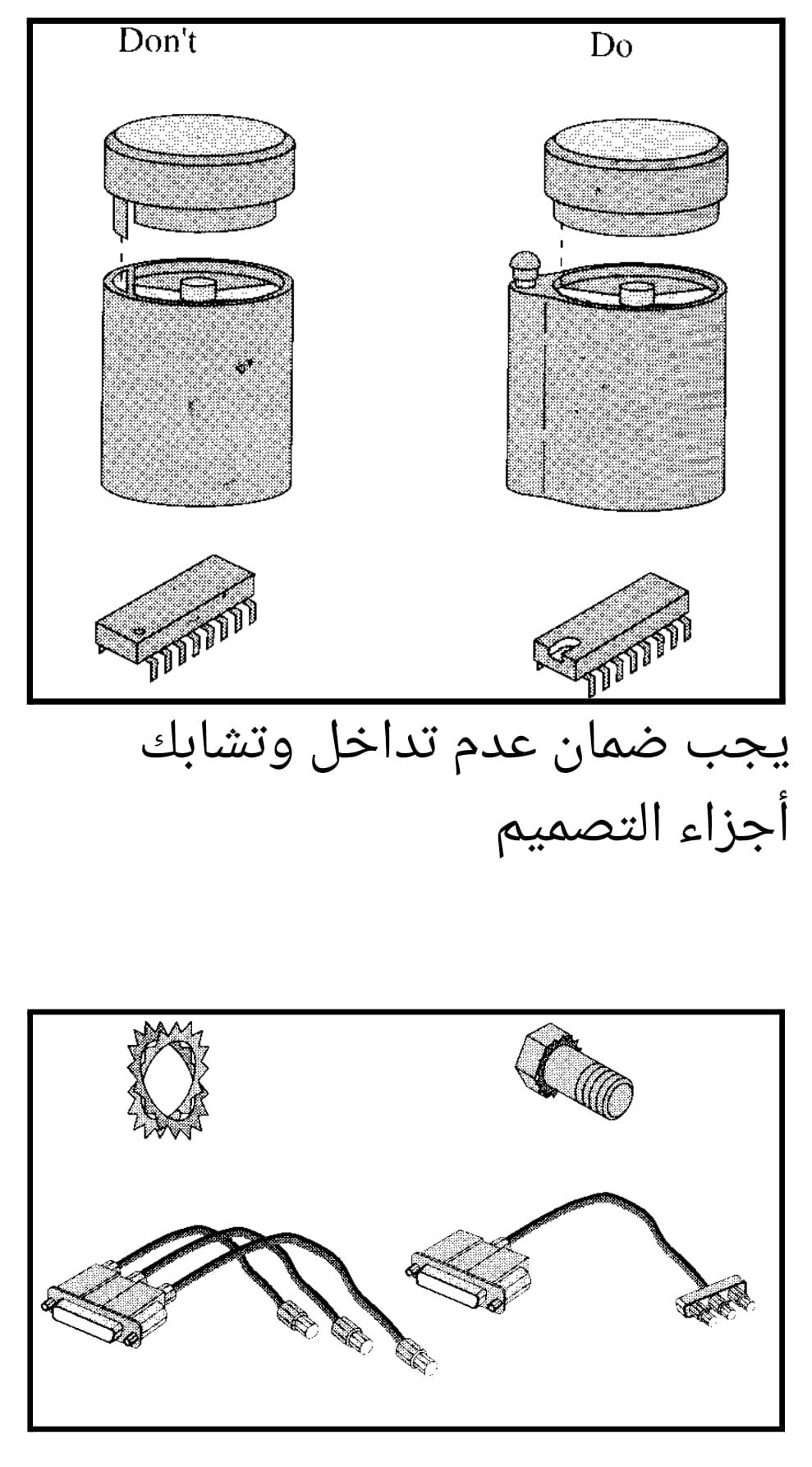

من الضروري جعل الأجزاء ذاتية التركيب بقدر الإمكان بحيث لا يمكن لأي جزأ الدخول في غير موضعه وذلك لضروري لسهولة وسرعة التركيب وتجنب تلف المنتج نتيجة محاولة تركيبه بصورة خاطئة.

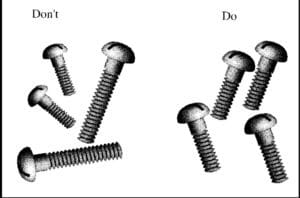

يحاول المصمم بقدر الإمكان توحيد المقاسات والأبعاد داخل التصميم خاصة المسامير لسهولة تركيب المنتج وصيانته.

6. Design parts so they do not tangle or stick to each other

اعتبارات تصنيع خاصة بسباكة المعادن:

يمكن تصنيع المنتجات المعدنية بثلاث طرق عادة:

- سباكة المعادن.

- تشكيل المعادن كالحدادة والدرفلة.

- ماكينات التشغيل والقطع كالخراطة والتفريز.

منذ القدم وحتى عصر الثورات الصناعية الكبرى ظلت السباكة أحد أكثر الطرق شيوعاً لتصنيع الأجزاء المعدنية، لذلك من المهم معرفة أهم الأمور التي يجب أن يضعها المصمم في اعتباره أثناء عملية التصميم لكي يضمن نجاح عملية سباكته.

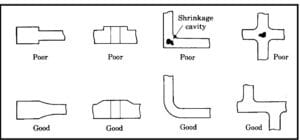

وبتأمل الصورة السابقة تتضح أهم الأمور التي مراعاتها في تصميم المنتجات التي سيتم تصنيعيها بالسباكة وهي:

- يجب تجنب حدوث تغير مفاجئ في أبعاد التصميم، ولهذا نقوم بعمل تغير تدريجي إذا أردنا الانتقال من مساحة مقطع معينة لأخرى.

- يجب تجنب وجود حواف حادة في التصميم لمنع تركز الاجهادات عليها وبالتالي سهولة كسرها.

- جعل منطقة تركز الحمل في اتجاه الضغط بالنسبة للمنتج.

ونختم بأهم اعتبار من اعتبارات التصنيع وهو اختيار المادة المناسبة، وعملية اختيار المواد المناسبة لأجزاء التصميم هي من أعقد الأمور وأهم القرارات أثناء عملية التصميم لأنها ترتبط تقريبا بكل شيء تقريبا بدءاً من ارتباطها بوظيفة المنتج انتهاءاً بإمكانيات تصنيع وتشغيل المادة, لذلك ربما نفرد لها الحديث في مقال قادم بإذن الله.