3.ضبط إعدادات الطباعة:

يقوم البرنامج بتقطيع التصميم لمجموعة من الشرائح أو الطبقات في شكل أفقي طبقاً لإعدادات الطباعة التي يتم تحديدها، وبعد ذلك يقوم البرنامج بحساب كمية المادة الخام التي سيستهلكها التصميم وكذلك المدة التي ستستغرقها عملية طباعته.

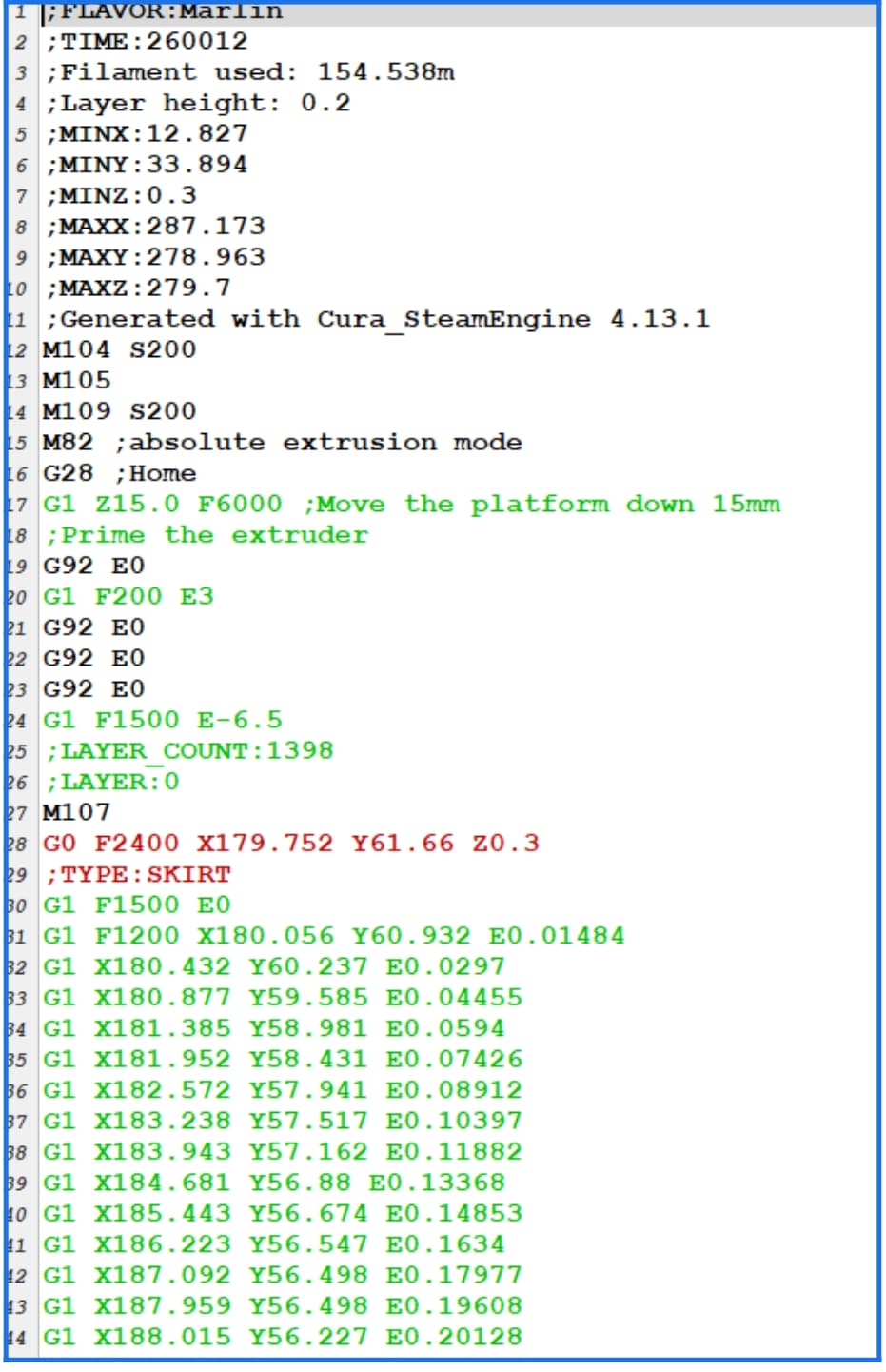

وبعد الانتهاء من تحديد إعدادات الطباعة نقوم بتحويل هذه الإعدادات لكود (G-Cod) تستطيع الماكينة فهمه وتنفيذه.

تلعب عملية تحديد إعدادات الطباعة دوراً بالغ الأهمية في جودة المنتج الخارج لذلك وجب على كل من يستخدم طابعة ثلاثية الأبعاد دراسة هذه الإعدادات جيداً وتحديد أنسب إعدادات للماكينة خاصته أو للمنتج الذي يريد طباعته.

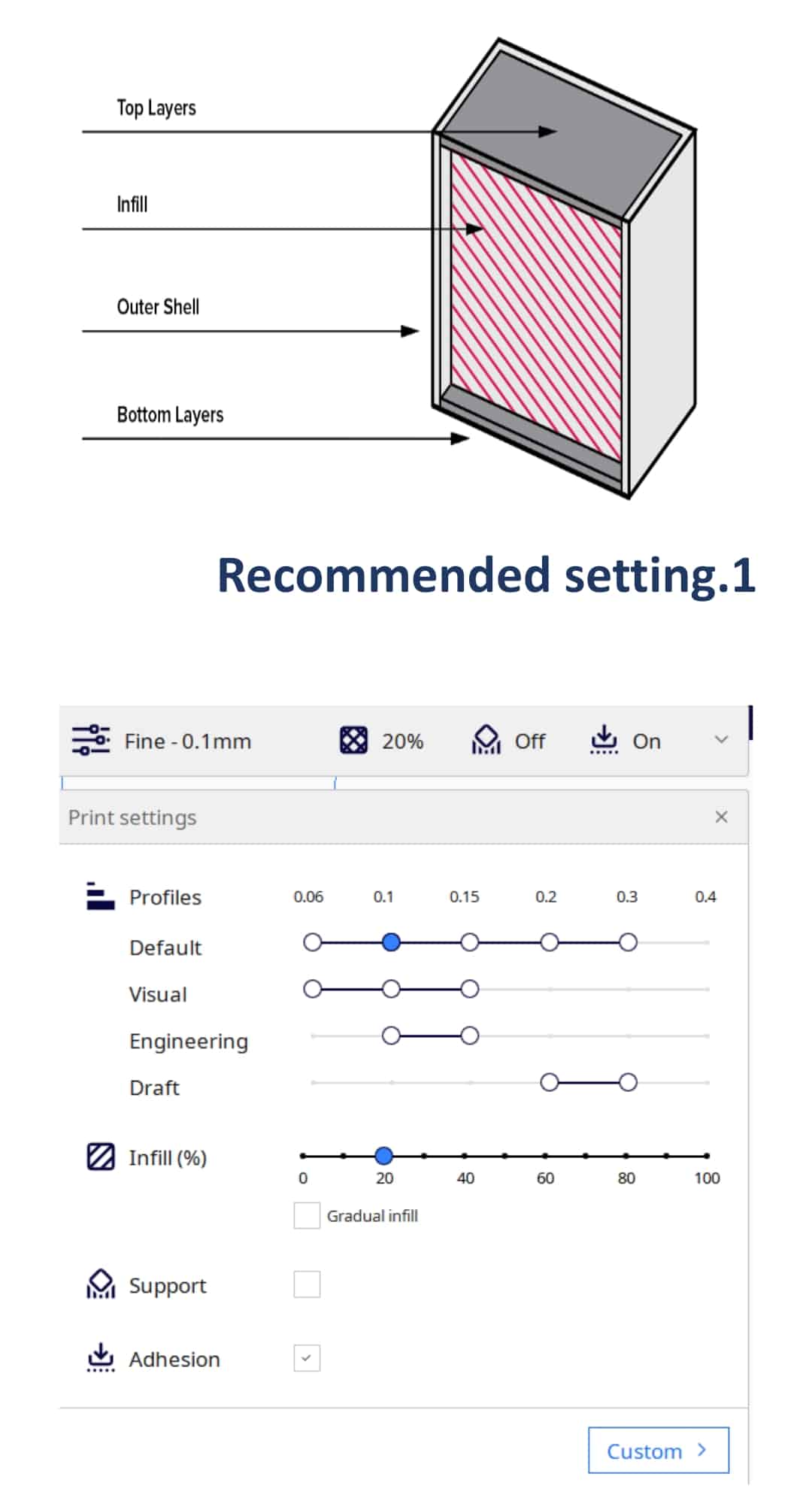

في معظم الأحيان لا يتم طباعة المنتج مصمت بالكامل توفيراً للوقت وللمادة الخام بدلاً من ذلك نقوم بتقسيم المنتج لأربعة أجزاء رئيسية وهي:

: وتمثل الجدران الخارجية للمنتج.Shells1.

: الطبقة السفلية من المنتج والتي تكون ملتصقة بأرضية الماكينة.Bottom layers 2.

3.Top layers : تمثل الطبقات العلوية من المنتج.

: تمثل الحشوة الداخلية للمنتج ومن الممكن أن يكون المنتج مفرغ من الداخل.Infill4.

إعدادات الطباعة قد تكون Recommended أو Custom في الأولى تكون الإعدادات مختصرة وفي الثانية تكون الإعدادات مفصلة.

1.Recommended setting

وبالإعدادات السابقة يمكنك البدء في طباعة أول منتج لديك إذا كان حجمه صغير أما إذا كانت أبعاده كبيرة، فسنقوم بزيادة سمك الطبقة وتقليل نسبة الملء للتوفير في وقت عملية الطباعة.

2.Custom settings

وفيها نقوم بتحديد تفاصيل أكثر لإعدادات عملية الطباعة لزيادة جودتها والتحكم بشكل أدق في مواصفات المنتج الخارج ومن أهم هذه المواصفات:

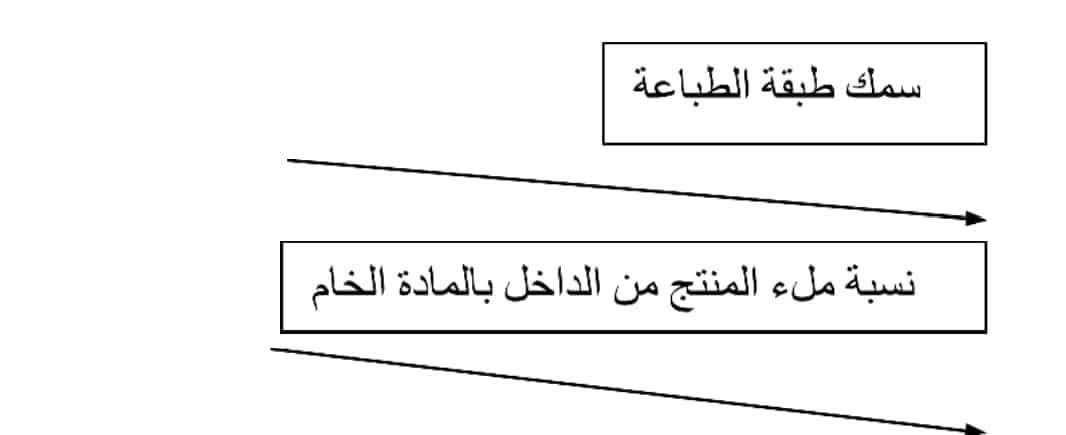

1.Layer Height

Shell Thickness2.

Retraction3.

Fill Density4.

Print Speed and temperature5.

Supports6.

1. Layer Height

ستؤدي الطبقات الرفيعة إلى تشطيب جيد للسطح، ولكن وقت طباعة أطول. وعلى النقيض ستؤدي الطبقات السميكة إلى إنهاء سطحي رديء، ولكن وقت طباعة أسرع.

1.هندسة التصميم للمنتج:

يكون تأثير ارتفاع الطبقة أكثر وضوحًا على المنحنيات والزوايا ويكون أقل وضوحًا على الجدران الرأسية المستقيمة. إذا كنت ترغب في طباعة شيء بتفاصيل معقدة وبه منحنيات، فستحصل على أفضل طباعة بارتفاع طبقة أرق. إذا كنت تطبع شيئًا بدون تفاصيل ، فإن الطبقة الأكثر سمكًا ستحصل على طباعة أسرع ولكنها ستكون سطحًا أكثر خشونة وستكون الطبقات الفردية أكثر وضوحًا.

2.مظهر المنتج والغرض منه:

إذا كان المظهر المرئي هو الشاغل الرئيسي، فإن اختيار ارتفاع طبقة أقل يعد أمرًا مثاليًا، لأنه سينتج عنه تشطيب أكثر سلاسة. عند الطباعة ثلاثية الأبعاد لجزء وظيفي، يفضل استخدام ارتفاع طبقة أعلى، حيث سيؤدي ذلك إلى توفير الوقت والتكلفة وتحسين الأداء الميكانيكي.

على سبيل المثال، تتميز أجزاء FDM المطبوعة في PLA بارتفاع 300 مايكرومتر بقوة أعلى بنسبة 20٪ تقريبًا من الأجزاء المطبوعة عند 100 مايكرومتر.

——–

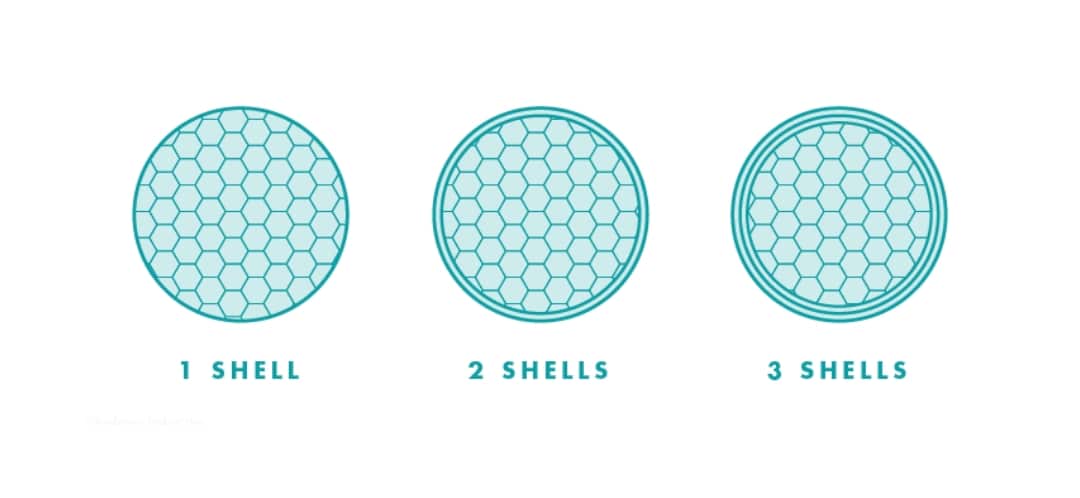

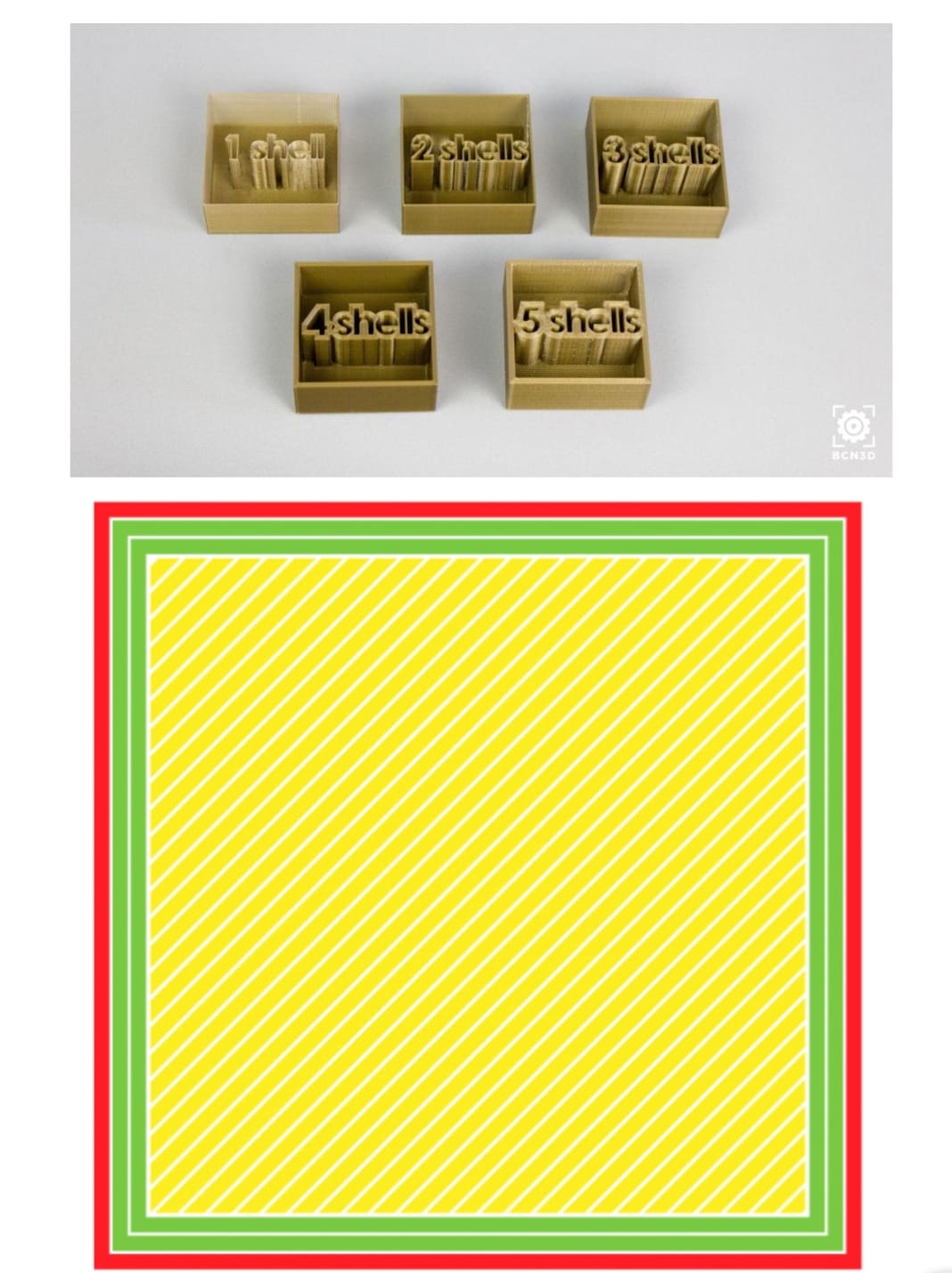

2. Shell Thickness

تشير إلى عدد المرات التي يتم فيها تتبع الجدران الخارجية للتصميم بواسطة الطابعة ثلاثية الأبعاد قبل بدء الأقسام الداخلية المجوفة من التصميم الخاص بك. تؤدي الزيادة في عدد الجدران الخارجية أيضًا إلى زيادة مقدار الوقت والمواد المطلوبة لطباعة النموذج مما يؤدي إلى زيادة التكلفة الإجمالية للجزء.

يمكن تحسين القوة المنتج عن طريق إضافة الأصداف، والتي ستستغرق أيضًا وقتًا ومواد طباعة أكبر. حيث تسمح بعض برامج التقطيع بتعديل سماكة القشرة حتى مع السماح بتخصيص مناطق الضغط العالي بكثافة قشرة عالية توفر مناطق موضعية ذات قوة عالية. تتكون الأصداف عادة من عدد محدد من أقطار الفوهة، فمثلاً إذا كان قطر الفوهة 0.4مم تكون سمك القشرة 0.4 أو 0.8 وهكذا.

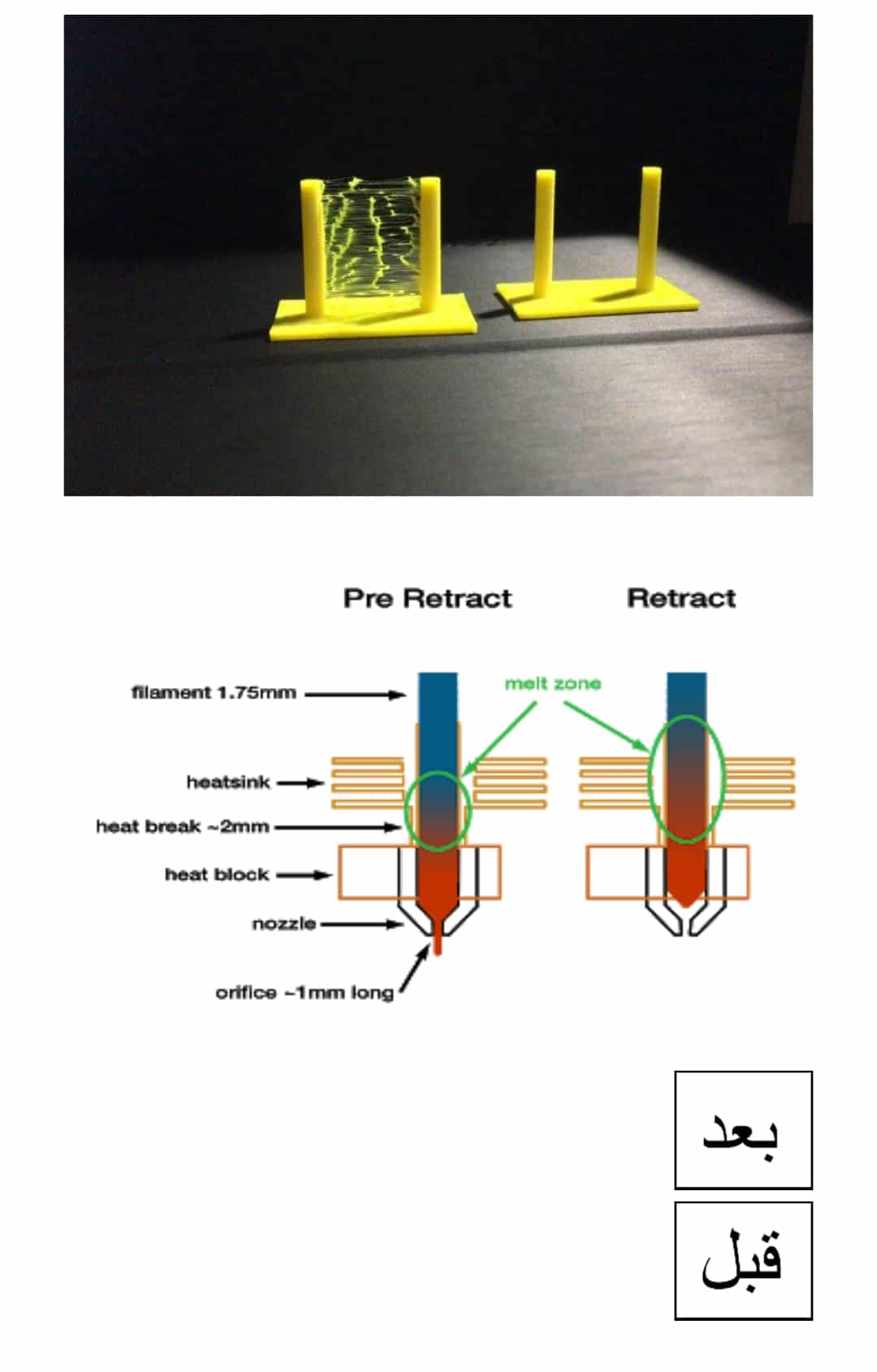

3. Retraction

تخبر هذه الميزة الطابعة بسحب الفتيل للخلف من الفوهة وإيقاف خيوط البثق عند وجود أسطح غير متصلة في طباعتك.

4.Fill Density

يشير Infill إلى كثافة الفضاء داخل الغلاف الخارجي لجسم ما. ستلاحظ أن هذا تم قياسه بنسبة٪ بدلاً من مم مثل ارتفاع الطبقة. ترتبط قوة التصميم ارتباطًا مباشرًا بنسبة الملء عادةً ما يكون الجزء الذي يحتوي على حشو بنسبة 50٪ مقارنة بـ 25٪ أقوى بنسبة 25٪ بينما يؤدي التحول من 50٪ إلى 75٪ إلى زيادة قوة الجزء بحوالي 10٪. يتيح فهم تطبيق الجزء المطبوع النهائي للمصمم تحديد نسبة الملء المثلى.

إذا كنت تقوم بإنشاء عنصر للعرض، فمن المستحسن تعبئة 10-20٪. إذا كنت بحاجة إلى شيء سيكون أكثر فاعلية وقوة ، فإن حشو 75-100 ٪ يكون أكثر ملاءمة.

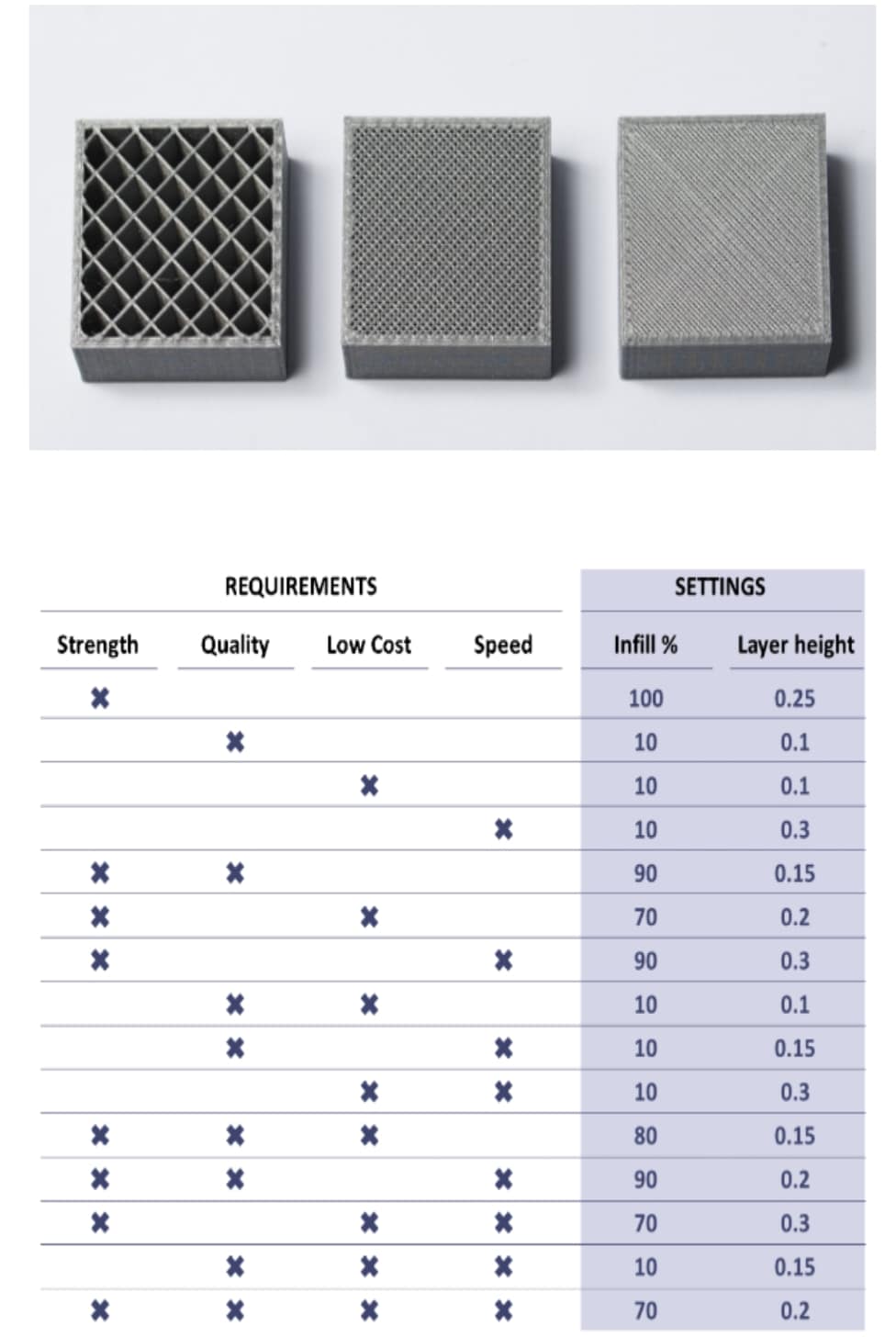

تتراوح نسبة الملء من 20٪ (يسار) و50٪ (وسط) و75٪ (يمين)

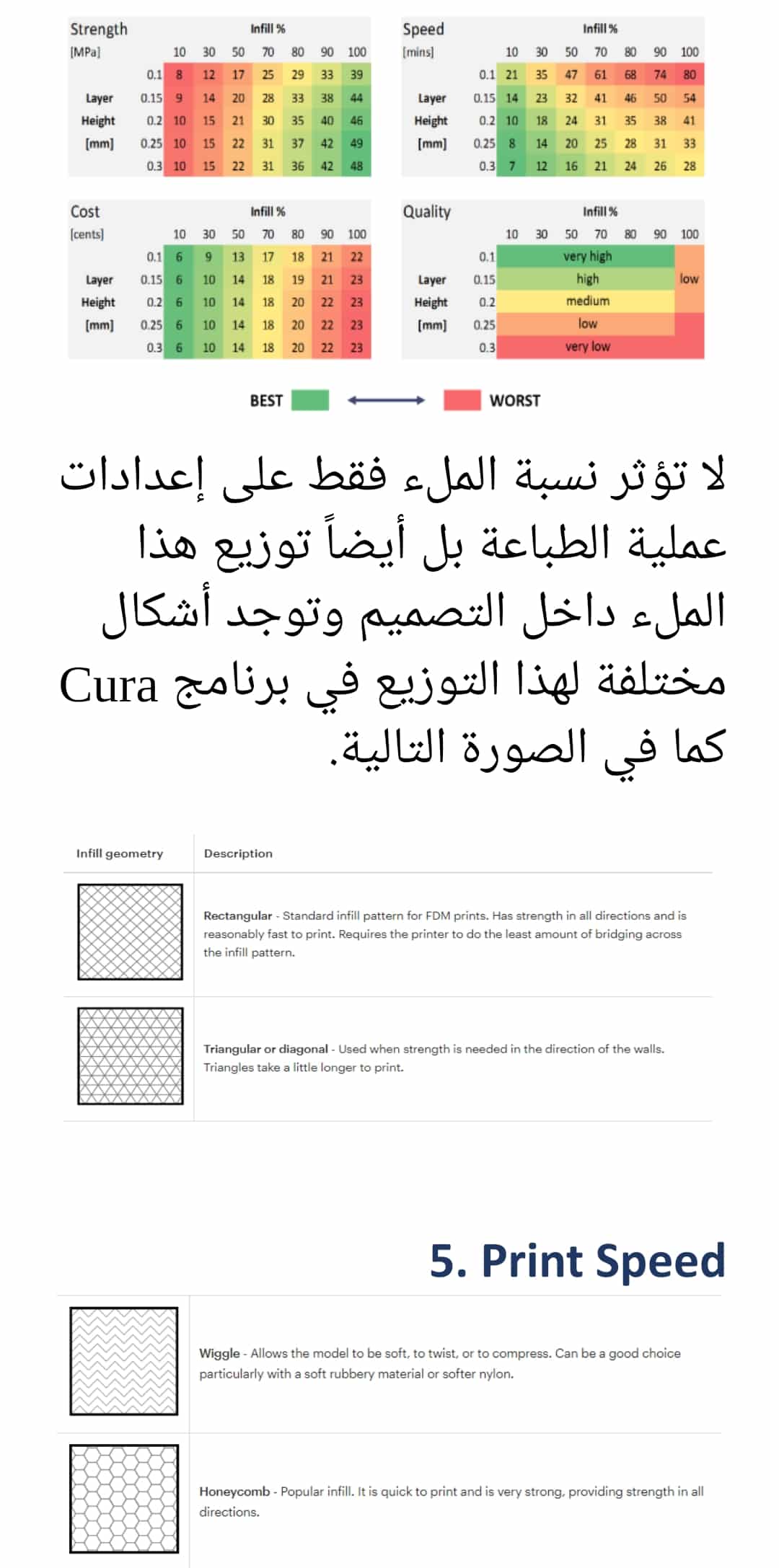

من المهم أيضاً الموازنة بين الإعدادات المختلفة أثناء عملية الطباعة والجدول التالي مفيد جداً في عمل هذه الموازنة بين قوة المنتج وجودة الطباعة وتقليل التكلفة والسرعة.

فسنجد أن ارتفاع الطبقة 0.25مم ونسبة الملء 100% تحقق أعلى قوة للتصميم ولكن يكون هذا على حساب باقي العوامل كالوقت والتكلفة وارتفاع الطبقة 0.2مم ونسبة الملء 70% قد تكون هي الأنسب لتحقيق كل العوامل في العديد من الحالات.

والجدول التالي يوضح تأثير ارتفاع الطبقة ونسبة الملء على العوامل المختلفة كلاً على حده.

من أكبر التحديات التي الطباعة ثلاثية الأبعاد في الوقت الحالي هو سرعة ووقت تنفيذ التصميم. تعتمد هذه السرعة على المادة وحجم الفوهة وارتفاع الطبقة وما إلى ذلك. تعتبر إعدادات السرعة عامل رئيسي للحصول على أعلى جودة في الأجزاء المطبوعة وكذلك لها تأثير مهم على الوقت. ستعمل سرعة الطباعة الأعلى على إنتاج أسطح جودتها رديئة والعكس صحيح.

سرعة البداية الجيدة التي بها برنامج Cura هي من 40 مم / ثانية إلى 50 مم / ثانية.

40مم/ثانية تعني أنك ستسحب 40مم من الفيلامنت كل ثانية.

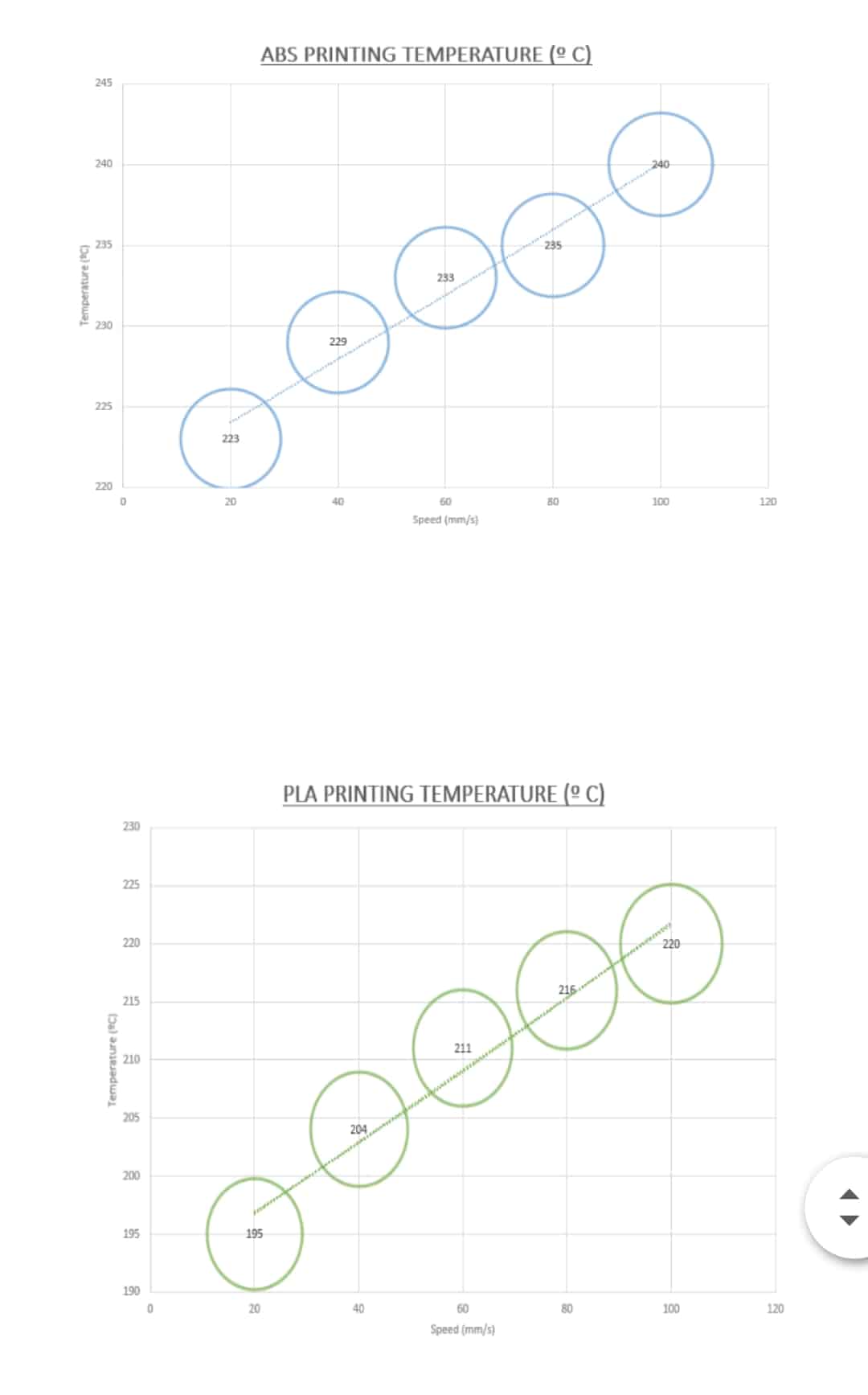

6. Nozzle temperature

إذا كانت درجة حرارة البثق منخفضة جدًا، فإن الفتيل لا يتدفق بشكل صحيح، لذا يمكن أن تكون فجوات بين الطبقات وحتى تتسبب في فصل الطبقات. تؤثر سرعة الطباعة على درجة حرارة البثق بسبب سرعة الطباعة العالية والحاجة إلى درجة حرارة البثق العالية.

زيادة قطر الفوهة تحتاج مزيد من درجة حرارة البثق لتسخين المواد الإضافية الخارجة مقارنة بالفوهة ذات القطر الأصغر.

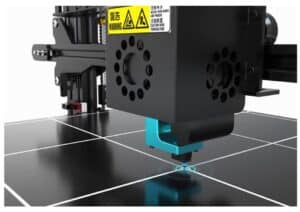

7. Bed temperature

بالنسبة للأجزاء التي يتم إنتاجها عن طريق تصنيع الفتيل المنصهر (FFF)، يعد الالتصاق بين الطبقة المطبوعة الأولى وسرير الطباعة أمرًا بالغ الأهمية، لأنه يوفر الأساس للطبقات اللاحقة.

يمكن أن يؤدي الالتصاق غير الكافي إلى جودة طباعة رديئة أو تدمير أسطح السرير يجب أن يكون الالتصاق بين البوليمر المبثوق وسرير الطباعة عالياً بدرجة كافية للحفاظ على الكائن المطبوع في مكانه أثناء الطباعة. من ناحية أخرى، بعد الطباعة يجب أن يكون الالتصاق منخفضًا بدرجة كافية بحيث يمكن إزالة الجزء بسهولة من سرير الطباعة دون إتلاف الجزء الناتج وسطح السرير.

أحد الحلول العملية هو زيادة درجة حرارة السرير لتحسين التصاق المواد المطبوعة على سرير الطباعة أثناء الطباعة. ومع ذلك، بعد الطباعة مباشرة، قد لا يمكن الحصول على إزالة غير متلفة للجزء المطبوع في درجة حرارة هذا السرير لذلك يجب مراعاة هذا الأمر.

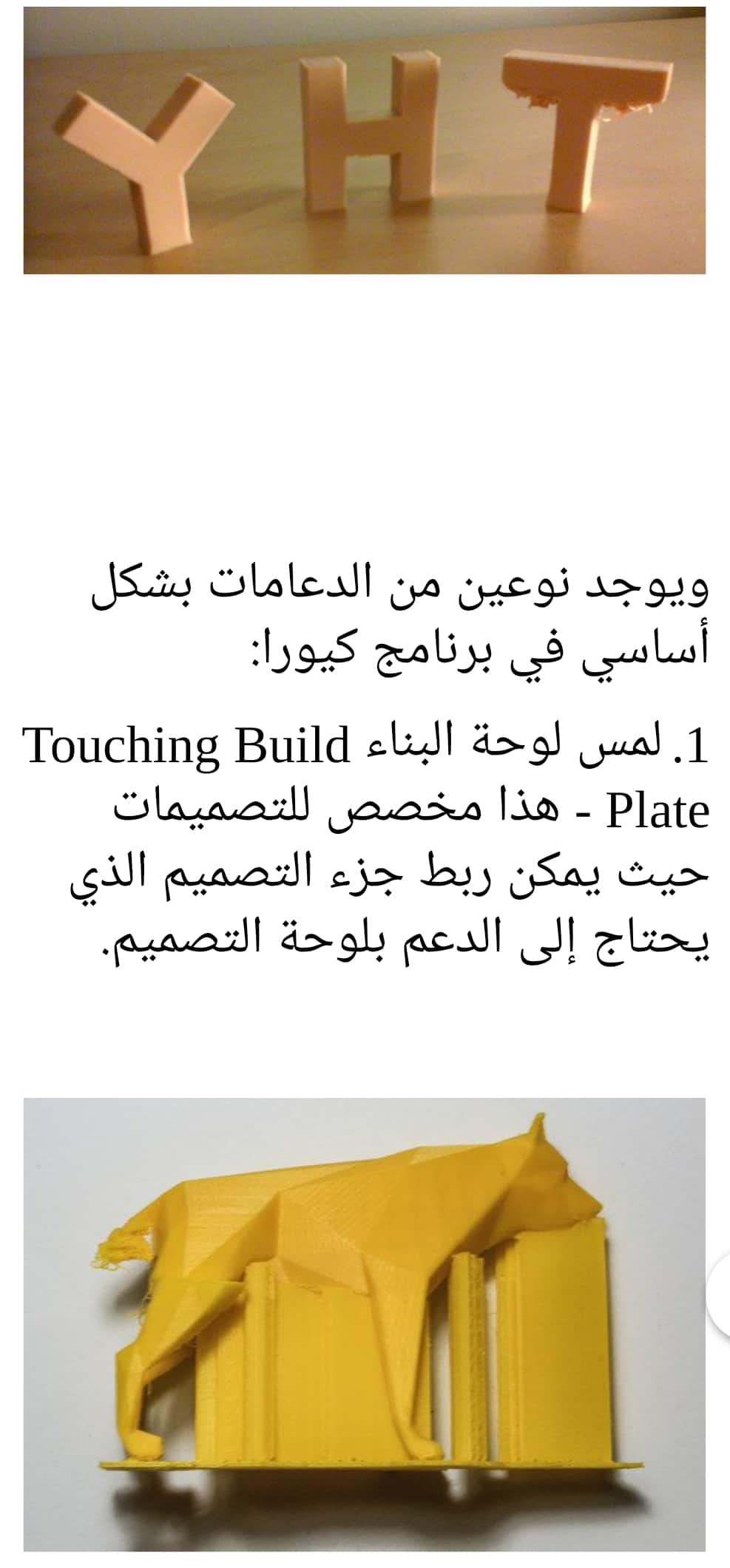

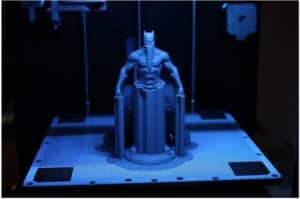

8. Supports

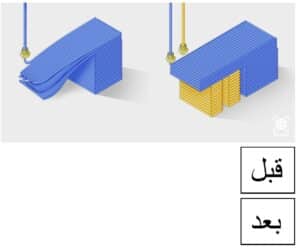

الدعامات عبارة عن هياكل تساعد في تثبيت المنتجات ثلاثية الأبعاد التي لا تحتوي على مادة أساسية كافية للبناء عليها أثناء طباعتها. نظرًا لأن المنتجات تُطبع في طبقات، فإن أجزاء الكائن التي تتجاوز زاوية 45 درجة لن يكون لها أي شيء يمكن للطبقة الأولى أن تبني عليها. تسمى هذه الأجزاء المتدلية ويمكن أن تخلق مظهرًا متدليًا بدون دعامات.

يوفر برنامج كيورا إضافة هذه الدعامات أوتوماتيكياً للحفاظ على المنتج المطبوع.

ولإضافة هذه الدعامات بالشكل الأمثل توجد قاعدة تسمى Joe Larson’s YHT rule وهي:

1. أي شيء على شكل “Y” آمن للطباعة بدون دعم لأنه منحدر تدريجي لا يزال يحتوي على مواد كافية تحته لمنعه من التدلي. هذه طريقة أخرى للتفكير في قاعدة 45 درجة، والتي تنص بشكل عام على أن المنحدرات المتدلية التي تزيد عن 45 درجة تتطلب دعمًا.

2. تسمى التصميمات التي تتخذ شكل “H”، حيث يتصل الجزء الأوسط المتدلي بأي جانب بالجسر. يجب أن يحتوي أي نوع من الجسور على دعامات لمنع التدلى أو الطباعة الفوضوية، ولكنه مازال يعتبر آمن.

3. أي شيء به بروز على شكل حرف “T” سيحتاج إلى دعم لتجنب التدلى.

2. كل مكانEverywhere – هذا مخصص للتصميمات الأكثر تعقيدًا حيث قد تكون هناك طبقة من التصميم معلقة في مكان لا يرتبط بالدعم القادم من لوحة التصميم.

بعد تحديد هذه الإعدادات نقوم من قائمة file واختيار Exportوعمل Save as g-code للحصول على كود بإعدادات الطباعة وإرساله للماكينة.

المراجع:

1.3D printing, Hod Lipson and Melba Karman, Copyright © 2013 by John Wiley & Sons, Inc., Indianapolis, Indiana.

All rights reserved.

2.3d printing lap Eng., Heba Hassam, Assuit university, MED,2022.

3. Professional 3D printing made accessible | Ultimaker.

4. 3D Design TIP: Joe Larson “Designing with supports in mind and the YHT rule” #3DThursday #3DPrinting « Adafruit Industries – Makers, hackers, artists, designers and engineers!