هناك خمسة خطوات رئيسية لتصنيع أي منتج بلاستيك مهما كان نوعه أو درجة تعقيده

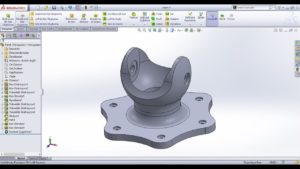

أولاً : مرحلة تصميم المنتج Part Design

مرحلة تصميم المنتج المطلوب تصنيعه هي المرحلة الأولي في خطوات تصنيع أي منتج بلاستيك ، ويتم في خلال هذه المرحلة عدة خطوات كالتالي :

– تحويل الفكرة إلي 3D model أقدر إستخدمه في تصنيع قالب الحقن

– مراعاة مجموعة من الإعتبارات الهامة أثناء تصميم المنتج بسبب تأثير هذه العوامل علي جودة المنتج النهائي

– إختيار الخامة المناسبة لتصنيع المنتج

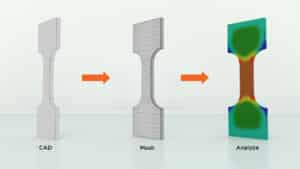

ثانياً : مرحلة عمل تحليل لتصميم المنتج Part analysis and Simulation

وفي هذه المرحلة يتم عمل تحليل لتصميم المنتج لمراعاة بعض الإعتبارات أثناء التصميم ثم عمل محاكاة لعملية حقن المنتج

داخل القالب من خلال إستخدام برامج المحاكاة وذلك من خلال عدة خطوات :

– دراسة مدي صحة ودقة التصميم وذلك من خلال عمل ( Draft analysis, Undercut analysis, Thickness analysis )

– عمل finite element analysis لحقن المنتج داخل قالب البلاستيك وذلك من خلال برامج متخصصة

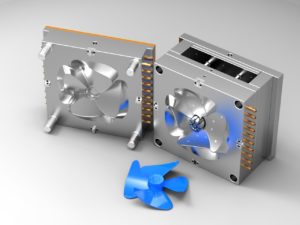

ثالثاً : مرحلة تصميم القالب Mold Design

في هذه المرحلة يتم تصميم القالب وذلك من خلال خطوتين :

– مرحلة بناء القالب الكاملة ( بعد رسم المنتج يتم عمل core and cavity ، ثم تصميم القالب

كاملاً بأنظمته المختلفة )

– مرحلة تصميم الأنظمة المختلفة بداخل القالب ( نظام الطرد ، التبريد ، التغذية ، التهوية )

رابعاً : مرحلة تصنيع القالب Mold Manufacturing

يتم تصنيع القالب من خلال عدة خطوات :

– إختيار الخامة المناسبة لكل جزء من أجزاء القالب علي حسب الخواص المطلوبة

– عمل معالجة حرارية للخامات لكي تناسب ظروف التشغيل وأيضا يتم عمل تقسية لبعض أجزاء القالب لرفع الصلادة والمتانة الخاصة بالخامة

– تصنيع القالب عن طريق طرق التصنيع المختلفة وإستخدام ماكينات الورش المختلفة

خامساً : مرحلة تصنيع المنتج Part Manufacturing

المرحلة الخامسة هي مرحلة تصنيع المنتج عن طريق حقنه داخل القالب بإستخدام ماكينة الحقن ، يجب أن يتم تحديد متغيرات عملية الحقن بشكل دقيق للحصول علي أفضل جودة وأعلي إنتاجية من القالب

متغيرات عملية الحقن الهامة :

-

ضغط الحقن المناسب

-

قوة غلق القالب

-

زمن الدورة الكاملة

-

زمن التبريد المناسب

-

سرعة الحقن

-

درجة حرارة الخامة

-

درجة حرارة القالب

-

قوة الطرد اللازمة لطرد المنتج من القالب

-

حجم الشوط